【PwC Insight Hub】從限電停工到數智韌性:製造業如何用 AI 建立不被中斷的工廠?

2021 年 9 月 26 日晚上十點,新竹某電子廠的供應鏈主管收到一則訊息。 「昆山廠因為限電政策,明早六點起全面停工,復工時間未定。」

他盯著螢幕,第一時間想的不是「損失多少」,而是:「我有哪些料會斷?」手上有二十幾家上游供應商,十幾條產線同時在跑。有些物料是昆山獨家供應,有些雖有備援,但不確定是否能即時補上。更麻煩的是,他不知道這些料「現在在哪」——有些剛出貨、有些卡在倉庫、有些根本不知道生產了沒。

他打開 ERP 想查庫存,但畫面跳出來的是三天前的帳面數字。實際還有多少?夠撐幾天?哪些訂單會延遲?沒有人能給出答案。

他開始打電話。先是打給昆山供應商,沒人接。再打備援廠商,對方說「要查一下」,然後就是漫長等待。天快亮時,資料才逐一湊齊,而產線,已經開始缺料。

那一晚,台灣有數十位供應鏈主管在做著同樣的事。盯著通訊軟體、查貨況、發郵件、打電話,在混亂中拼湊出一張「可能的供應網路地圖」。但最後的結果是:太慢了。

為什麼大家都知道要「供應鏈可視化」,卻做不到?

事實上,幾乎每家製造業都知道「供應鏈透明化」的重要性。過去十年大家也都在導入 SCM 系統、要求供應商串接、建立 EDI 交換資料。

但為什麼還是做不到?

因為多數企業碰到的,不是「技術問題」,而是「資訊結構根本不對齊」。

問題一:你的系統只管「內部」,管不到「上游」

大部分企業的 ERP 只能看到「進我倉庫」之後的狀態。但真正的風險,發生在「還沒進倉庫」的那段:

- 供應商做到哪了?

- 出貨了沒?

- 在運輸途中的料,什麼時候會到?

這些資訊理論上供應商都有,但你看不到。因為你的系統跟他們的系統不通,中間靠的是「人工回報」。

問題二:你有「供應商名單」,但沒有「供應鏈地圖」

很多企業知道自己有哪些 Tier 1 供應商,但不知道 Tier 1 背後的 Tier 2、Tier 3 是誰。

所以當昆山限電時,你可能以為「這家供應商在越南,應該沒事」,但其實他的關鍵零組件也是跟昆山拿的。等你發現時,已經來不及。

你以為你管理的是「供應鏈」,但其實你只看得到「第一層」。

問題三:備援計畫是「紙上談兵」

很多企業有備援廠商名單,但當危機發生時才發現:

- 備援廠商現在沒產能

- 他們的料號及規格跟主力廠商不完全相同

- 要切換過去,得重新驗證、重新下單,至少要兩週

你以為你有備援,但其實只是「有名單」。真正能快速切換的備援,需要即時的產能資訊、料號對應、甚至預先驗證。

PwC 的三層解法——讓系統比人早一步反應

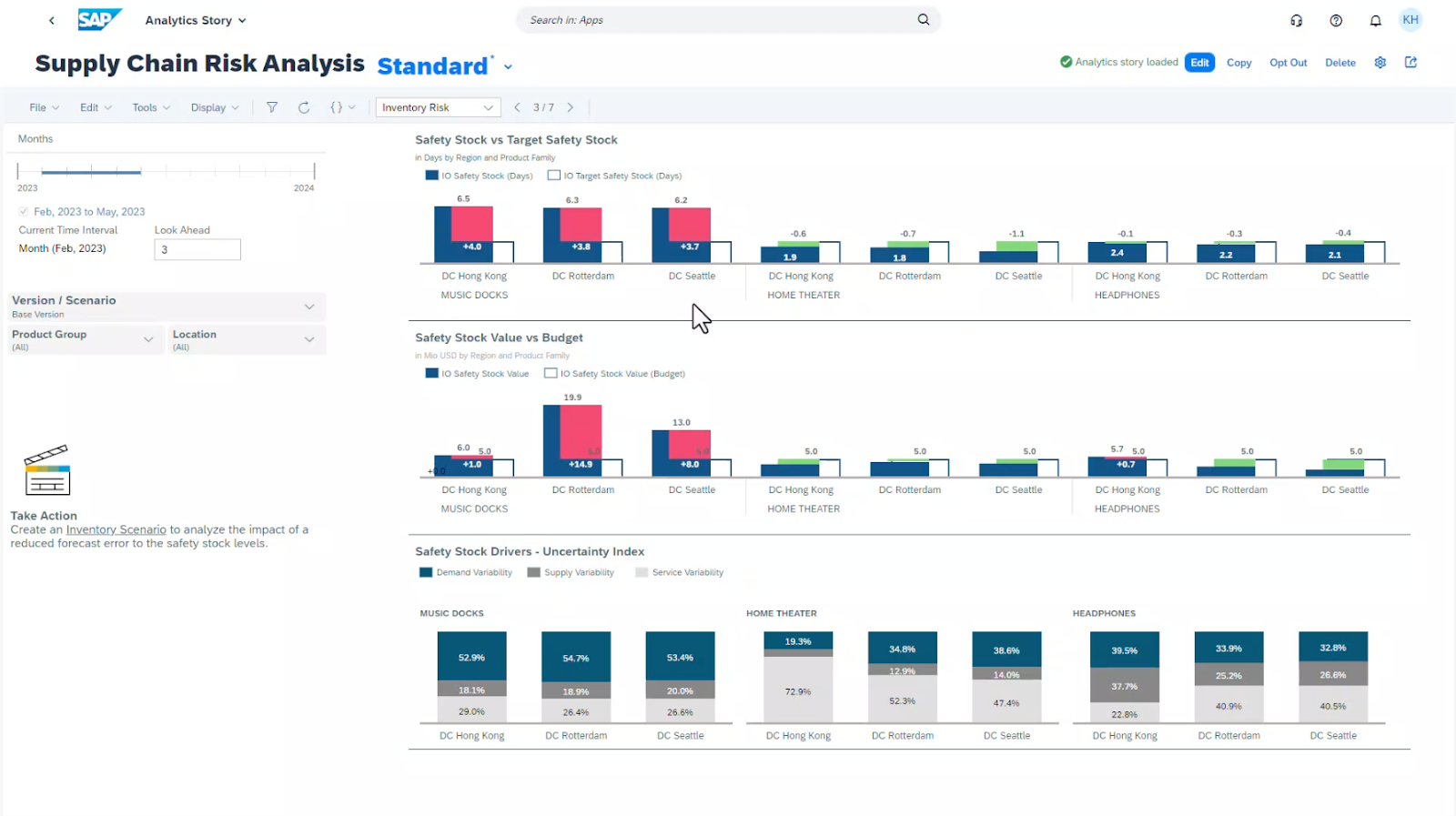

如果同樣的事情再發生一次,這家電子廠的供應鏈主管會看到的,是完全不同的畫面。打開系統,會有完整的 Dashboard 顯示的是目前集團的供應鏈狀況,

- 標示「昆山供應商已停工」

- 標示「三批在途物料,預計延遲 42 小時」

- 提醒「越南備援廠有產能,可立即轉單」

他不需要打電話、不需要查報表、不需要手動算影響。系統在幾分鐘內,已經給出完整的「影響評估」和「應對方案」。而這正是 PwC Consulting 正在協助製造業客戶建立的「供應鏈即時協作架構」。

第一層:供應鏈層 |從供應商現場到你螢幕上的「戰情圖」

當昆山供應商停工,系統不是等你去查,而是主動偵測異常並發出預警。

這背後整合了:

- 供應商端的生產與出貨數據:不是每週對帳,而是即時更新「訂單做到哪、什麼時候出貨」

- 物流商的在途資訊:每批料在哪、預計何時到達、有沒有延遲

- 倉儲系統的實際庫存:自動比對 ERP 帳面與實際入庫,避免「料帳不符」

當系統偵測到「昆山供應商出貨延誤」,它會立刻啟動情境模擬(透過 SAP IBP 整合商業規劃引擎):

- 延遲多少天?

- 哪些產線會受影響?

- 哪些客戶訂單需要重排?

- 如果啟用備援,交期能不能趕上?

同時,供應鏈中控台(Control Tower)會即時拉出一張「物料風險地圖」:

- 哪些物料處於「高風險」(因為在途太久或供應商異常)

- 哪些訂單需立刻重排

- 哪些備援廠商已就緒,可立即轉單

從料號→產線→訂單→客戶影響一鍵查出。真正做到「看得見、想得通、動得快」。

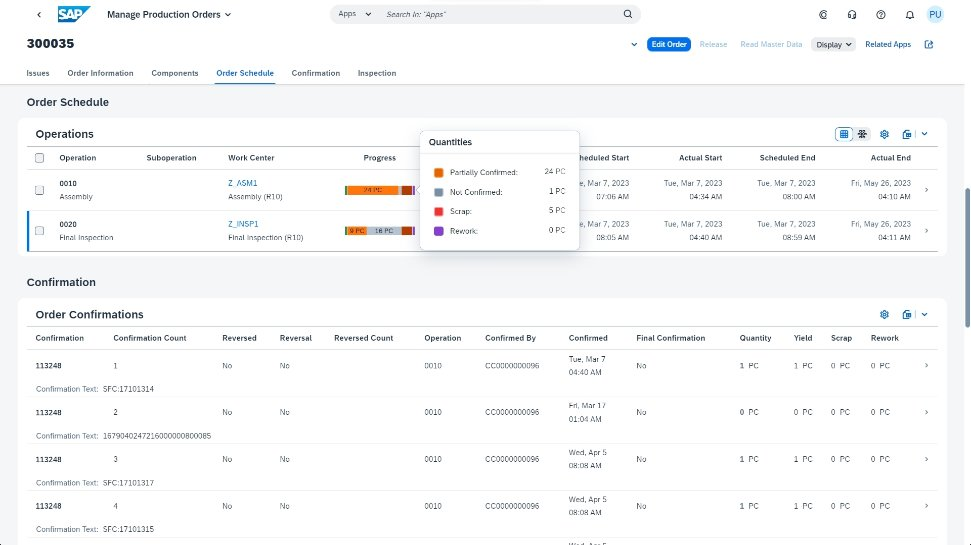

第二層:製造層 |從機台數據到 36 小時前就能預警

當供應鏈層發出「昆山停工」警示,製造層不是等料斷了才反應,而是立刻收到通知,開始重算排程。系統整合了機台、設備、品管數據,形成即時資料流:

- 當某條產線「即將缺料」,系統提前 36 小時發出預警

- AI 自動模擬排程變更:能否先生產其他批次、避免停線?

- 是否可改用備援原料?哪些訂單要延後、哪些可以提前轉單?

這些不是管理者坐下來才做的決策,而是現場在生產時「邊做邊調」,做到真正的即時製造彈性。

舉例來說:

系統偵測到「A 產線 72 小時後會缺料」 → 自動建議:「先切換到 B 產線生產其他訂單,A 產線暫停排程」 → 同時通知採購:「需在 48 小時內確認備援料源」

這背後是 SAP Digital Manufacturing Cloud(DMC)與資料平台的整合,但對使用者來說,他看到的只是「系統主動告訴我該怎麼辦」。

第三層:財務層|不是月底看報表,而是當天模擬決策損益

過去,每次供應鏈異常,CFO 都是最晚知道的人。等月底結帳,才發現「這次突發事件讓毛利掉了 3%」。

現在則不然。

當供應鏈層和製造層的排程開始調整,財務系統同步模擬:

- 如果啟用越南備援廠,成本會增加多少?

- 如果改用空運補料,運費對毛利的影響有多大?

- 如果延遲出貨三天,會不會超過客戶 SLA、需要支付違約金?

PwC 透過 SAP S/4HANA Finance + SAC(Analytics Cloud)把生產與財務數據接起來。這些模擬讓 CFO、COO、供應鏈主管在同一套系統中協調決策,真正做到:不是事後結帳,而是事前排解。

如果說這三層分別處理的是「能不能看」、「來不來得及」、「值不值得做」,那它們合在一起處理的,其實是:

「遇到風險,你的反應速度夠不夠快、決策品質夠不夠好」。

三層聯動的關鍵:不是三個系統,是一套「數據驅動的反應鏈」

如果說這三層分別處理的是「能不能看」「來不來得及」「值不值得做」,那它們合在一起處理的,其實是:

「遇到風險,你的反應速度夠不夠快、決策品質夠不夠好」。

這三層不是各自運作,而是同一時間、同一套數據、同一個決策迴圈:

- 供應鏈層偵測到異常 → 立刻發出預警

- 製造層收到通知 → 自動重算排程、建議調整方案

- 財務層同步模擬 → 即時輸出各方案的成本與毛利影響

- 決策者在單一介面 → 看到「影響評估 + 應對方案 + 財務後果」,快速決策

從資訊彙整 → 模擬分析 → 預判決策,這條「數據驅動反應鏈」,正是企業韌性的起點。

從流程導向,到數據驅動的預判工廠,從六小時變六分鐘

過去我們談智慧工廠,多數著眼在「生產自動化」與「良率提升」。但這幾年製造業真正的挑戰,已經不是效率,而是變化速度。

停電、限電、塞港、戰爭、關稅……每一件事都讓供應鏈更複雜,風險更即時。你不是被慢下來,而是被「看不見」的變數打亂節奏。

這也是為什麼 PwC 與 SAP 在近年提出的智慧工廠架構,不再只談 OT(設備)、IT(系統),而是從供應鏈、製造現場到財務決策三層同步整合——讓你能提前看到、快速回應、用數據模擬選擇最好的動作。

這樣的能力,來自於一個根本性的轉變:從「流程導向」走向「數據驅動」。

2021 年那一夜,供應鏈主管花了六小時打電話、查報表,最後還是延遲出貨。

如果是現在,他只需要六分鐘:

- 打開系統,看到紅色預警

- 點擊「建議方案」

- 系統已經算好「轉越南廠、空運補料、延遲三天但不違約」的完整路徑

從六小時到六分鐘,差的不是運氣,而是你的系統能不能比危機更快一步。

當下一次限電、封港、缺料發生時,你會是那個「六分鐘內找到解法」的,還是「六小時後還在問供應商進度」的?

答案,取決於你現在的系統,是在「等供應商回報」,還是「即時看到供應商狀態」。

立即深入了解更多實務案例

面對地緣政治與供應鏈再平衡浪潮,企業該如何運用 AI 與智慧稅務策略,化挑戰為全球擴張新契機?

聯繫資訊

若您對資誠創新諮詢有限公司的顧問服務有任何疑問,或想進一步探討如何透過我們的解決方案來推動企業成長,請不吝與 PwC Consulting 的專業顧問聯繫:

馮丹菱

資誠創新諮詢有限公司 資深副總經理

電子郵件:dahlia.feng@pwc.com